باتریهای لیتیوم فلزی و نقش سلولهای کیسه ای در آیندهی ذخیرهسازی انرژی

مقدمه

با افزایش تقاضا برای ذخیرهسازی انرژی در نسل جدید تجهیزات، دستیابی به باتریهایی با چگالی انرژی فراتر از ۵۰۰ Wh/kg به یک هدف حیاتی تبدیل شده است. باتریهای لیتیوم فلزی (LMBs) بهعنوان نسل بعدی باتریها، پتانسیل دستیابی به این سطح از انرژی را دارند، اما عملکرد آنها بهطور مستقیم به نوع و کارایی مواد کاتدی وابسته است. در این مقاله، مسیرهای افزایش چگالی انرژی و دوام در LMBها از زاویهی مواد کاتدی و طراحی سلولهای کیسهای بررسی شده و آخرین پیشرفتها در این زمینه را ارائه میدهد.

انتخاب مواد فعال و کاتد

انتخاب مواد فعال برای الکترودها در پک های لیتیومی، پایه اصلی افزایش چگالی انرژی است. در بخش کاتد، ترکیبهای نیکل-کبالت-منگنز (NCM) و نیکل-کبالت-آلومینیوم (NCA) به دلیل ظرفیت ویژه بالا و توانایی تولید انرژی حجمی زیاد، گزینههای اصلی هستند. استفاده از ترکیبات با نسبت بالای نیکل، مانند NCM811، ظرفیت ویژه بالایی ارائه میدهد، اما حساسیت حرارتی و رطوبتی بالایی دارد که باید با پوششهای محافظ و کنترل فرآیند تولید مدیریت شود.

در آند، گرافیت کماکان نقش غالب را در باتری های لیتیومی دارد، اما آندهای سیلیکونی به دلیل توانایی ارائه ظرفیت بیشتر در چرخههای شارژ و دشارژ، مورد توجه قرار گرفتهاند. برای کنترل انبساط حجمی سیلیکون، افزودنیهای پلیمری و طراحی میکروساختار آند مورد استفاده قرار میگیرد، که باعث افزایش دوام چرخهای و کاهش افت ظرفیت در طول زمان میشود.

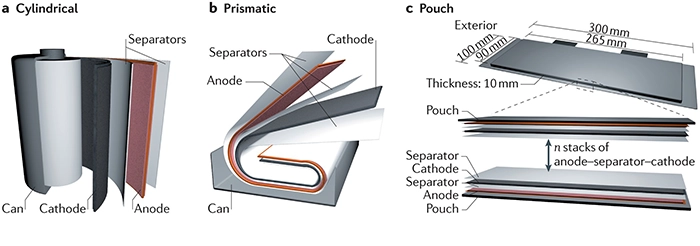

طراحی سلولهای کیسه ای پلیمری

سلولهای کیسه ای به دلیل نسبت انرژی به وزن بالاتر و انعطافپذیری ساختاری، در پکهای لیتیومی با چگالی انرژی بالا بهکار گرفته میشوند. طراحی مکانیکی این سلولها اهمیت ویژهای دارد، زیرا توزیع جریان و حرارت در طول چرخههای شارژ و دشارژ تأثیر مستقیمی بر عمر مفید سلول دارد. استفاده از مدلسازی حرارتی و مکانیکی چندبعدی، توزیع دما و جریان را درون سلول پیشبینی کرده و بهینهسازی میکند. لایههای جمعکننده جریان و مواد انتقالدهنده حرارت به گونهای طراحی میشوند که جریانهای غیر یکنواخت کاهش یافته و گرمای تولید شده در طول شارژ سریع بهطور مؤثر دفع شود.

الکترولیتها و رابطهای بین فازی

سیستمهای نیمهجامد و جامد جایگزین الکترولیتهای مایع شدهاند، زیرا ایمنی و پایداری شیمیایی بالاتری ارائه میدهند. الکترولیتهای پلیمری، به ویژه بر پایه پلیاتیلناکسید (PEO)، هدایت یونی مناسب و قابلیت فرآیندپذیری بالا دارند. افزودنیهای سرامیکی و نانوذرات تقویتکننده، هدایت یونی را افزایش داده و مقاومت داخلی پک را کاهش میدهند. کنترل رابط میان آند لیتیومی و الکترولیت جامد نیز ضروری است، زیرا تشکیل لایه SEI نامطلوب منجر به افزایش مقاومت داخلی و کاهش راندمان انرژی میشود. بهینهسازی این رابط از طریق لایههای میانجی نانوساختار انجام میشود تا عملکرد سلول در چرخههای طولانی حفظ گردد.

” بیشتر بخوانید: دانشمندان مهمترین مشکل آند فلز لیتیوم را حل کردند “

مدیریت حرارت و پایداری حرارتی

چگالی انرژی بالا با تولید گرمای بیشتر در طول چرخههای شارژ و دشارژ همراه است. طراحی پکهای باتری لیتیومی باید انتقال حرارت را بهینه کرده و اختلاف دمای بین سلولها را کاهش دهد. استفاده از مواد با هدایت حرارتی بالا، ورقهای گرافیتی و آلومینیومی و مسیرهای دفع گرما در ساختار فشرده، باعث کاهش نقاط داغ و افزایش طول عمر چرخهای پک میشود. کاهش اختلاف دما حتی چند درجهای، تاثیر قابل توجهی بر دوام سلولها دارد و مانع بروز تخریب حرارتی موضعی میشود.

مهندسی مکانیکی و مقاومت در برابر تنش

لایههای آلومینیومی-پلیمری در سلولهای کیسه ای در معرض انبساط الکترودها و ارتعاشات محیطی قرار دارند. استفاده از فریمهای مقاوم به حرارت، چسبهای رسانای حرارتی و مکانیزمهای جذب تنش باعث افزایش دوام مکانیکی پک میشود. همچنین، آببندی دقیق ترمینالها با مواد سیلیکونی مانع نفوذ رطوبت و کاهش عملکرد پک در طول زمان میشود. طراحی مکانیکی پک باید شرایط واقعی عملیاتی، شامل شوک، ارتعاش و تغییرات دمای محیط را در نظر بگیرد تا ایمنی و عملکرد در شرایط سخت تضمین شود.

معماری ماژولار و مدیریت باتری هوشمند

پکهای مدرن با معماری ماژولار طراحی میشوند تا امکان تعمیر، تعویض و کنترل دقیق سلولها فراهم شود. سیستم مدیریت باتری (BMS) وظیفه پایش ولتاژ، جریان، دما و مقاومت داخلی هر سلول را دارد. الگوریتمهای پیشرفته برای پیشبینی وضعیت سلامت سلول (SOH) و عمر باقیمانده (RUL) استفاده میشوند. این سیستمها همچنین امکان تشخیص سلولهای ضعیف قبل از افت عملکرد و جلوگیری از خرابیهای زنجیرهای را فراهم میکنند، که برای کاربردهای پهپادی و خودرویی با سیکلهای شارژ سریع ضروری است.

فرآیند تولید و کنترل کیفیت

کیفیت نهایی پک باتری لیتیومی به کنترل دقیق فرآیندهای کلندری، خشکسازی و مونتاژ بستگی دارد. استفاده از خطوط نیمهاتوماتیک، کنترل رطوبت و دما، و تکنیکهای لایهنشانی نازک باعث دستیابی به یکنواختی ضخامت و توزیع مواد فعال در الکترودها میشود. این کنترلها منجر به کاهش مقاومت داخلی، افزایش بازده انرژی و حفظ پایداری عملکرد در طول چرخههای متعدد میشوند.

جمعبندی

توسعه پکهای باتری لیتیومی با چگالی انرژی بالا نیازمند ترکیب علم مواد، طراحی مکانیکی، مدیریت حرارتی و سیستمهای هوشمند کنترل انرژی است. موفقیت در این حوزه به معنی دستیابی به توان ویژه بالا، ایمنی حرارتی مطلوب و طول عمر چرخهای بالا است. طراحی سلولهای کیسه ای، انتخاب مواد فعال مناسب، استفاده از الکترولیتهای پلیمری پیشرفته و معماری ماژولار با BMS هوشمند، عناصر کلیدی در ایجاد پکهای پایدار و کارآمد هستند. این پکها پاسخگوی نیازهای صنعتی، خودروهای الکتریکی و پهپادهای پیشرفته بوده و مسیر توسعه نسل بعدی باتریها را هموار میکنند.

منبع: researchgate.net

تاریخ انتشار مقااله: سپتامبر 2025